Skip to content

あらゆる生産状況にフレキシブルに対応できる溶解炉を目指して

- ポット内の圧力、火炎、排気流を最適に制御し、短時間で効率よく溶解します。

- 中間蓋設置による溶解スペース増設、リターン材、インゴット材の同時溶解等、ユーザーの使用材料に適したポット設計を行います。

- 溶解後は、溶湯を移し替えることなくポットをフォークリフトなどで搬送し、手許炉へ供給できます。

- 溶解室に余剰空気が少なく、酸化物発生を抑制し、メンテナンス性に優れています。

- 高熱負荷に耐えうる高性能耐火材を使用しており、十分な耐久性をもっています。

集中溶解炉システムとの比較

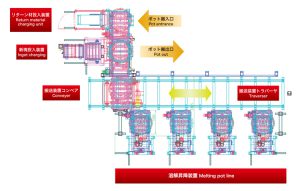

1. 集中溶解炉システム

- 溶解~配湯までの一連の流れで「集中溶解炉」、「取鍋等の搬送装置」、「手許炉」と3つの個別装置が必要。

- 夜間、休日等の非稼動時の溶湯保持にかかるエネルギーロスが大きい。

- 異種合金溶解が不可能。

- ダイカストマシン増設時、全ての計画台数に対応できる容量の炉の設置が必要で、計画更新時、大きなロスを生む。

- 危険作業(湯抜きタップ作業)が必要で、湯漏れの危険が伴う。

2. ポット溶解システム

- 溶解~配湯までの一連の流れで、材料投入を備えた「ポット溶解炉」、「手許炉」の2つの個別装置のみ必要。

- 必要な時に必要な量を短時間で効率よく溶解し、素早く手許炉に供給できる。

- 複数のポットを設置することで、異種合金の溶解が可能。

- 複数台設置することで、生産状況に応じて溶解量の調整が可能で、エネルギーロスの低減だけでなく、新規ダイカストマシン導入や、新工場建設の際の投資リスク低減になる。

- 危険作業(湯抜きタップ作業)が不要で、安全に操業が可能。

ポット溶解炉導入例

仕様・能力

| ポット容量 |

アルミ350kg/ポット |

| 溶解バーナー |

熱交換機バーナー(250,000kcal/hr) |

| 溶解能力 |

350kg/hr |

| LPG原単位 |

0.035Nm3/kg |

| 材種 |

2種対応 |

お問い合わせ

お客様からのご依頼は下記の電子メールにご連絡ください : sales.as.hn@hmc-c.com

または、直接電話でお問い合わせください : ハノイ ( +84) 24 35251117 / ホーチミン (+84) 28 3840 7476

error: Content is protected !!